Parça Boyama

Parça boyama nedir ?

Parça boyama dikilmiş konfeksiyon ürünlerinin boyanması anlamına gelmektedir.

Neden parça boya?

Düşük adetlerde ki üretimleri yapabilmek ve hızlı üretim terminlerine cevap verebilmek

Risk faktörleri nelerdir ?

Konfeksiyon ürünleri üzerinde birden fazla değişken materyal bulunması bazı

sorunları da beraberinde getirmektedir.

Konfeksiyon ürünlerindeki değişkenler nelerdir ?

Fermuar ve Metalik Aksesuarlar

Düğme, Kuş gözü ve Stoperler

Nakış, Brode Polyester Astarlar,Miflon ile Mont içine Kullanılan Elyaflar

Bağcık, Kordon, Biye ve Garniler

İşaret Kalemleri, Çizgi Taşları

Dikiş İplikleri

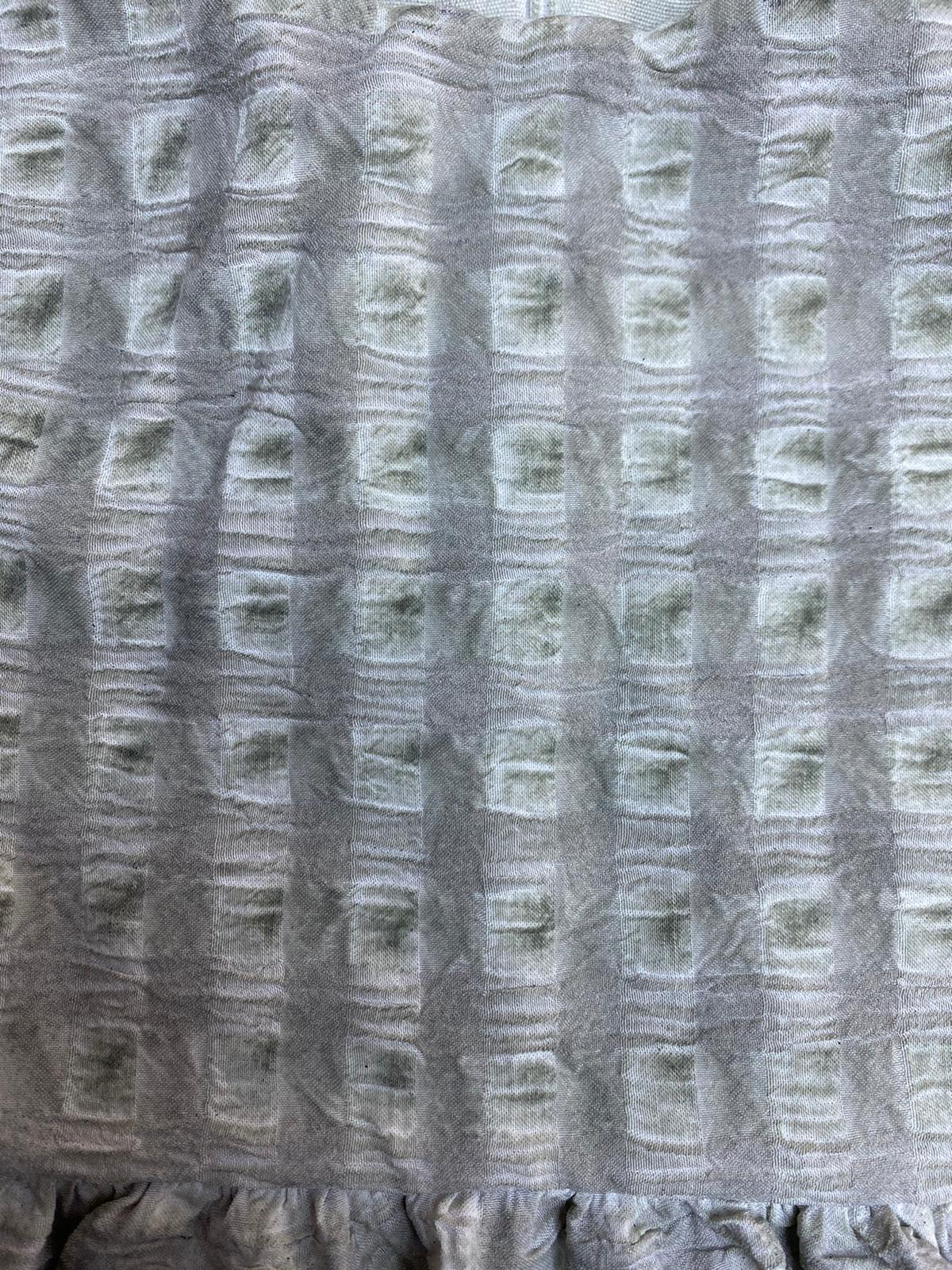

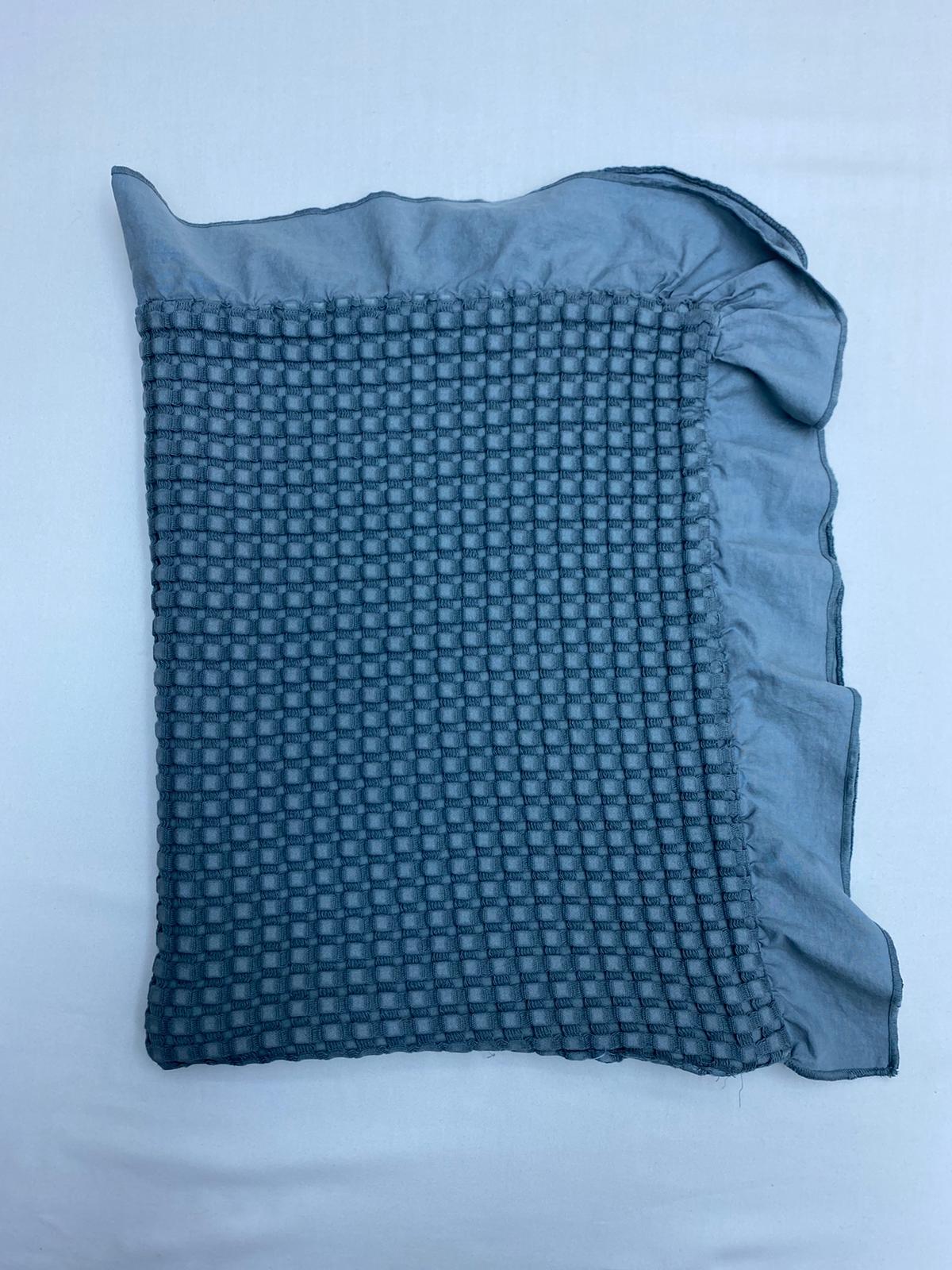

Kumaşlar ve Sorunlar

Fermuarlar üzerinde taşıdıkları metalik özellikler nedeni ile parça boyada risk yaratan en önemli faktörlerden biridir. Boyama esnasında kullanılan bazı kimyasallar metaller ile reaksiyona girmektedir. Bu durumda mamul hasar görmekte yada fermuar özelliklerini kaybetmektedir. Oksit işlemi yapılmış fermuar boyada kullanılan bazı kimyasallardan etkilenmektedir. Bu sebeple dişler kullanılmaz hale gelmekte yada mamul üzerinde lekelenme ve parçalanma sorunları ortaya çıkmaktadır. Polyester esaslı fermuarların kullanılması durumunda bunların boyama işlemlerine dikkat edilmelidir. Çünkü boyamaları sağlıklı yapılmayan fermuarlar mamule zarar verebilmektedir. Bu yüzden fermuar seçimi yapılırken bu hususlara dikkat edilmeli ve boyahanelerle iletişim halinde olunmalıdır.

Parça yapılacak ürünlerde bu materyallerin eğer mümkünse boyama işlemlerinden sonra takılması daha uygundur. Özellikle çakma düğme ve onları arka taraftan sabitleyen çivi reaksiyona girebilir. Kuş gözü mamul üzerinde paslanabilmekte hatta etrafını parçalayabilmektedir. Stoperler bazen alüminyumdan yapılmakta, boya kimyasalları ile reaksiyon vererek lekelenmelere sebep olmaktadır. Düğme olarak plastik yada sedef düğme kullanmak gerekiyorsa mutlaka test yapmak gerekir. Yukarıda adı geçen tüm materyaller boyama öncesi kullanılacaksa defalarca denenmelidir. Deneme sonuçlarının olumlu çıkması üretimde sorun çıkmayacağı anlamına gelmemelidir.

Nakışlar pamuk ise mutlaka boya alacaktır. Eğer nakış renginin mamulün rengi ile aynı olması isteniyorsa problem yoktur. Fakat boya almaması gerekiyorsa mutlaka % 100 polyester olması zorunluluğu vardır. Yapılan nakışlar dayanıklı olmalıdır çünkü parça boyamada fiziki sürtünme olduğundan yıpranmalar olabilir. Dayanımı zayıf olan nakışlarda meydana gelebilecek problemler boyahane kaynaklı değildir. Parça boyama esnasında mamul boydan ve enden çekeceğinden nakış boyutlarının ona göre ayarlanması gerekmektedir. Mamullerde kullanılacak polyester astarlar parça boyamanın uzun süreli olması nedeni ile yıpranabilir. Bu tür modellerin parça boyama esnasında zarar görme olasılığı çok yüksektir.

Mamul üzerinde bağcık kullanmak zorunlu ise bunların mamul üzerine dikilmesi gerekmektedir. Bu dikim işlemine başlamadan önce boyahanemize mutlaka danışılmalıdır. Çünkü boyama sonrası bağcıkların söküldüğü yerlerde boya almayan bölümler olabilir. Bunun nedeni dikimin çok sıkı yapılmasıdır . Seyrek ayarda yapılacak dikişler söküldüğünde boya almama sorunu olmayacaktır. Bağcık yada kordonların dikilmemesi veya kötü dikim sonucu malların birbirine dolanması söz konusu olacaktır. Bu da mamullerde kırık ve lekelenmelere sebep olmaktadır. Kordonların dikim şeklinin sağlamlığını kontrol etmek için numune olarak birkaç tane boyayıp test etmek gerekir.

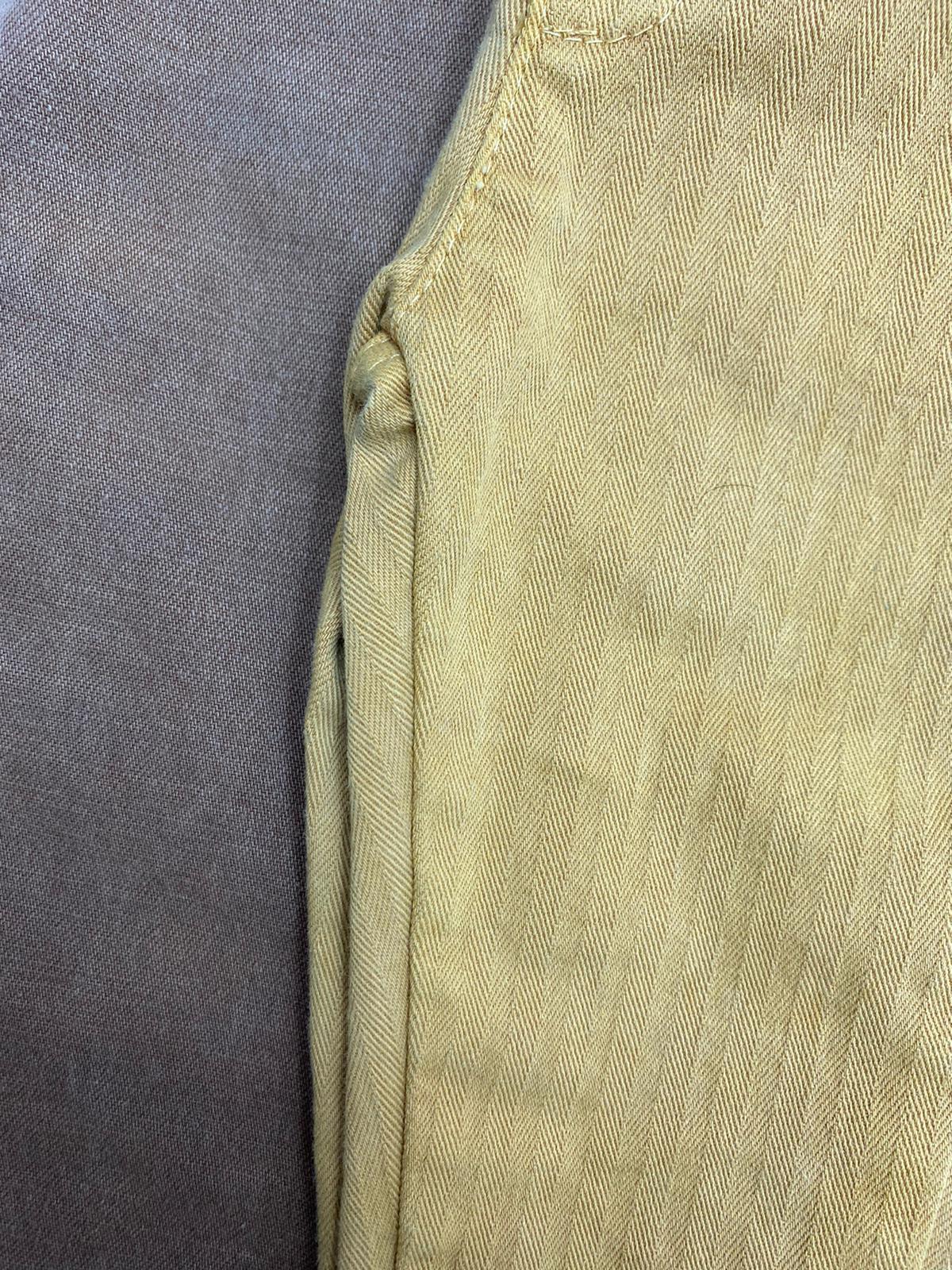

Biye ve garni olarak kullanılan kumaşların mamulle aynı renk olması gerekiyorsa % 100 pamuk olmalıdır. Eğer polyester materyal kullanılacaksa bu materyal ham olduğunda boya almayacaktır. Eğer boyalı ise polyester boyanan kumaşın çok iyi fiske edilmesi gerekmektedir. Aksi takdirde mamul üzerinde lekelenmeler olabilecektir.

Konfeksiyon mamullerinde dikim esnasında işaretlemeler için suyla uçabilen kalemler kullanılmaktadır. Yaşanan tecrübeler bu kalemlerin bozuk olması durumunda büyük problemler çıkarttığını ortaya koymaktadır. Bozuk kalemle çizilen bölümde kullandığımız kimyasallarla oluşan reaksiyon sonucu parçalanmalar olmaktadır. Bazen de boyanın nüfuz etmesini engellemektedir.

Çizgi taşları yağlı özelliğe sahip olduğu için boya kimyasalları ile reaksiyona girerek sorun yaratmaktadır. Bu tür çizgi taşları ve işaret kalemleri kullanıldığında mutlaka üretim öncesi deneme yapılması gereklidir. Deneme de sorun çıkmaması üretimde sorun çıkmayacağı anlamına gelmez. Bu yüzden üretim aşamasında işletmemizle sürekli irtibat halinde olunmalı ve de kalem üreticilerine uyarıda bulunmalıdır.

Parça boyamada kullanılan dikiş iplikleri mamulün kendi renginde olacaksa mutlaka % 100 pamuk olmalıdır. Eğer pamuk olan iplikler ham mamule kasarlı veya merserizeli olarak seçilip dikilmişse mamulden farklı tonda çıkabilecektir. Mamul kasarlı veya merserizeli kumaştan üretilip ham iplikle dikilmişse bu da ton farkına sebep olacaktır. Parça boyada kullanılacak olan iplikler boyama süresinin uzunluğu dikkate alınarak dayanıklı olanları seçilmelidir. Beyaz renge boyatılacak mamul kasarlı ise beyaz iplikle dikilmelidir. Beyaza boyama işlemi sırasında kullanılan kimyasalların güçlü etkisi kasarlı ürünler ve dikiş ipliği üzerinde daha etkin olacağından mamulün yıpranması söz konusudur. İplik beyaz olduğunda bahsi geçen güçlü kimyasalları kullanmadan beyaza boyama işlemi gerçekleştirilebilir.

Dikiş ipliklerinin test edilmesi için numuneler yapılarak işletmemize gönderilmeli ve yapılan testler sonucu en uygun iplikler seçilmelidir. Eğer polyester iplik kullanılacaksa bunun boya almayacağı bilinmelidir.

Parça boyamada boya kalitesini etkileyen en önemli unsurlardan biride kumaştır. Öncelikle boyanacak kumaşın seçimi yapılırken lot farkının olabildiğince az olması gerekmektedir.

İşletmemiz parça boyamada ham mamulü boyamayı tercih etmektedir. Kasar yada şeker kasarı yapılmış mamuller kasar farkı sorunu yaşabilmektedir. Kimi zaman parça farkına düşülmekte bu durumda tekrar boyama ile düzetilememektedir. Kasarlı olarak boyanmak zorunda olan mamuller de kumaş olarak yapılan kasar sonrası durulama ve uygulama hatası sonucu kalabilecek kimyasal maddeler bizim yapacağımız boyamayı kötü yönde etkileyebilmektedir.

Parça boyama işlemine girecek ürünlerin kesimi ve dikimi sırasında şu konulara dikkat etmek gerekir.

a- Kumaşın kesiminden başlayarak tüm aşamalarda metolama sistemi uygulanmalıdır.

b- Kumaşların her topunun başından ve sonundan test için işletmemize numune gönderilmesi gerekmektedir. Bu kumaşlar en kritik renge atılarak toplar arasındaki farklar belirlenebilir. Eğer toplar arasındaki çekmelerde hesaplanmak isteniyorsa aynı kumaşlara ölçü işaretleri konularak her iki iş bir arada halledilebilir.

c- Ürünlerin koliye konuş şekline göre kesim yapılabilir. Eğer tek beden tek koli sistemi uygulanıyorsa birbirine en yakın lotlar aynı bedene denk getirilmelidir.

d- Asortili yüklemelerde birbirine yakın lotların aynı renge denk getirilerek boyanması daha uygundur.

e- Ürünlerin boyahaneye getirilişi sırasında torbalama işleminin asorti sistemine uygun yapılması gerekmektedir.

Ham olarak boyanan mamullerde olabilen sorunlar şunlardır.

- Kumaşın dokunması sırasında oluşan polyester elyaf karışması olabilmektedir. Bu durumda % 100 pamuklu mamulleri boyayan işletmemizde bu sorun çözümsüz kalmaktadır.

- Dokuma sırasında olabilecek kopmalar ipliklerin tekrar düğümlenmesi sonucu halledilebilmektedir. Fakat fiziki sürtünmenin fazla olduğu parça boyama işlemi sırasında düğüm açılabilmekte karşımıza delik olarak çıkmaktadır. Özellikle boyama öncesi yapılan haşıl sökme işlemi bu yıpranmayı arttırmaktadır. Ham dokuma mamullerde haşıl sökme zorunludur. Bu sebeple kumaş seçimine ve de kumaş kontrolüne çok özen gösterilmelidir.

- Dokuma kumaştan oluşmuş mamullerin mümkün olabildiğince ring ipliğinden seçilmesinde fayda vardır. Tecrübelerimiz ring ipliğinin dayanımının fazla oluşu nedeni ile parça boyaya daha uygun bir iplik olduğunu ortaya çıkarmıştır. Ring ipliğinin open-end ipliğe nazaran daha az tüylendiği gözlenmiştir.

- Örgü mamullerin parça boyamasında da dokumada ki kriterler geçerlidir. Farklı olarak en boy ölçü değerlerinde firelerin azaltılabilmesi için ham mamulün ram ve sanfor yapılmasında fayda vardır.

- Dikim esnasında olabilecek makine hasarları (Makine ayağı ezmesi, yanlış dikim sonrası aynı yere yapılacak tekrar dikimler , kat kısımları kalın yerlerin dikimindeki aşırı iğne vuruşları) boyama sonrası mamulde delik ve yırtık şeklinde karşımıza çıkmaktadır.

- Reaktif Parça boyama

- Direkt parça boyama

- Antik Parça boyama

- Pigment parça boyama

- Yün parça boyama

- Polyester parça boyama

Bu boyama tipinde kullanılan boyar maddeler üç ayrı sıcaklık değerinde uygulanırlar.

Sıcak Boya Grupları (HE) 80-85 C da

Orta sıcaklıkta Boya Grupları 40-60 C da

Soğuk Boya Grupları 30-40 C da

Parça boyada genellikle sıcak boya grupları kullanılmaktadır. Bunun sebebi dikişten dolayı kalın yerlerde boya çekiminin 85 C da daha iyi olmasıdır.

Bu boyalar kullanılmış, eskitilmiş görüntü verdiği için son yıllarda tercih edilen boyama tipidir.

Işık Haslığı düşüktür

Yıkama Haslığı ; akar boya işlemlerine nazaran daha yüksektir.

Kuru ve Yaş Sürtme Haslıkları ; akar boya işlemlerine karşı daha yüksektir.

Renk Skalası ; zayıftır

Boyanacak ürünün kumaşının ön işlemi çok önemlidir.

Sökülüp tekrar boyanabilme özelliği vardır.

Aksesuarlar ve baskı işlemleri çok önemlidir.

- Işık haslığı reaktif boyarmaddelere nazaran daha düşüktür haslıklar 2-3 arasında değişir. ISO 105 B02 ye göre test edilmiştir.

- Yıkama haslıkları pigment akarboya işlemleri sonundaki haslıklardan daha iyidir.

- Hastalıklar 2-3 arasında değişmektedir.

- Kuru ve yaş sürtme haslıkları pigment akar boyamalara nazaran daha yüksektir. Kuru sürtme haslığı 3 , yaş sürtme haslığı 2-3 arasında değişmektedir.

- Antik boyamada renk skalası fazla alternatifli ve geniş değildir. Parlak ve canlı renklere ulaşmak zordur. Çok koyu renklere ulaşmak mümkün değildir. Parti ile numune arasında ton farkı olacaktır. Parti malı numuneden 2 ton açık olabilmektedir. Bunun nedeni parti malında adetin daha fazla olması ve sürtünme etkisiyle mamulün efekt almasıdır.

- Boyama prosesi oldukça zordur. Mamul haline gelip boyanacak kumaş herhangi bir kimyasal işlemden geçirilmemelidir. Kumaş üzerinde kalabilecek kimyasal atıklar boyama sırasında sorun çıkaracaktır. Özellikle örgü mallarda yapılan kasar işleminde kasar sonrası kalan kimyasal maddeler lekelenmeye sebep olabilmektedir. Bunun için bizim önerimiz hiçbir kimyasal kullanılmadan ön işlemin yapılması ve daha sonra ram – sanfor işlemine geçilmesidir. Eğer ıslatıcı kullanma zorunluluğu var ise noniyonik ıslatıcı kullanılmalıdır. Islatma işlemi sonrası en az iki sıcak durulama alınmalıdır. Aksi takdirde homojen olarak dağılmamış ıslatıcı maddeler kumaşın üzerinde kalıntı olarak kalmakta ve ramda sıcaklıkla beraber fiske olmaktadır. Bu durumda kullandığımız katyonizasyon malzemesi ile reaksiyon vermekte beyaz lekelenmelere sebep olmaktadır. Kumaşın yıkama işlemini gerçekleştirecek firma ile irtibatımızın kurulması çözümlere yardımcı olacaktır.

- Antik Boyama prosesinde herhangi bir yanlış boyama olduğu takdirde boyarmadde sökülebilir niteliktedir. Pigment akarboyama da geri dönüşüm mümkün değildir. Renk mamul üzerinden sökülemez. Antik boyamada renk geri dönüşümü fire oranını azaltır.

- Antik Boyama yapılacak mamuller dayanıklı iplikten imal edilmelidir. Proses uzun sürelidir, yıkama efekti elde etmek için yapılan işlemler elyafı zorlayacaktır. Dayanıklı mamuller antik boyamada daha az fireli üretimi sağlar. Antik boya işlemi reaktif boyamaya nazaran daha çok sorunlar içeren bir boyama şeklidir. Kumaştan veya boyama işleminden gelebilecek boyama hataları renk sökerek tekrar boyama yöntemi ile giderilmektedir. Bu ek işlemler mal üzerinde yıpranmayı artırmaktadır. Bu sebeple dayanıklı ipliklerin seçilmesinde fayda vardır.

- Üretim esnasında öncelikle her renkten birer makine denenmekte ve müşteri okeyi alınmadan üretime başlanmamaktadır. Partiler arasındaki farklar kazan farkı düzeyini geçmeyecektir.

- Mamul üzerinde kuş gözü, kordon olması sakıncalıdır. Boyama esnasında problem yaratmaktadır. Uzun kollu mamullerde kol hizasında tek bir düz çizgi olabilir. Eskitme efektli bir boyama işlemi yapıldığı için bu doğal bir hadisedir. Fermuar kullanıldığı durumlarda fermuarın mutlaka test edilmesi gerekmektedir. Oksitli fermuar kullanmaktan kaçınmak gerekir. Pirinç fermuarlar bu iş için uygundur.

- Baskı yapılmış mamullerde antik boya istenir ise özellikle baskı fiskesine çok dikkat etmek gerekir. Denemelerini yapıp baskı okeyini vermek daha akılcı olacaktır. Baskı işlemlerinin boyama sonrası yapılması daha uygundur.

Bilindiği gibi pigment boyalar baskı teknolojisinde kullanılan boyalardır. Son yıllarda parça boyama işlemlerinde de kullanılmaya başlanmıştır. Fakat kumaş boyama veya baskı işlemlerinden farklı sistemlerle boyanmaktadır. Bu sebeple de pigment parça boyamanın riskleri daha fazladır.

- Pigment boyarmaddelerinin pamuk elyafı ile kimyasal bir bağlantı kurması mümkün olmadığından arada binder adı verilen bir kimyasal kullanılmaktadır. Binderin mamulün üzerine homojen olarak uygulanmaması halinde abrajlanma riski vardır . Bu iki sebeple olmaktadır. Birincisi parça boyama sırasında yapılan işlem hataları, ikincisi ise kumaşın dikim öncesi yıkatılmak veya kasarlanmak üzere gönderildiği kumaş boyahanelerinin işlem hatalarıdır.

- Pigment parça boyama yapılmış mamulde hatalı üretimleri düzeltmek çok zordur bazen imkansızdır.

- Çok koyu renkleri yakalamak mümkün değildir. Canlı renkler antik boyama işlemine nazaran daha kolay yakalanabilir.

- Kuru- Yaş sürtme ve yıkama haslıkları çok düşüktür ( 1-2 gibi ). Bazı aksesuarlar , nakışlar ve hatta pigment parça baskı desenlerinin üzere boya alabilmektedir.

- Boyama sırasında binder kullanıldığından mamullerde ki sertlik diğer boyama tiplerine göre daha fazla olmaktadır.

- Boya ve kimyasallarının pahalı oluşu nedeni ile kg başına fiatlar da diğer parça boyama tiplerine göre daha fazladır.

| Kriterler | Antik Boya | Reaktif Boya |

| Formaldehit | İçermez | İçermez |

| Işık Haslığı | 2 – 3 | 4 – 5 |

| Kuru Sürtme haslığı | 2 – 3 | 4 – 5 |

| Yaş Sürtme haslığı | 2 – 3 | 3 – 4 |

| Ter Haslığı | 2 – 3 | 4 – 5 |

| Yıkama haslığı | 2 – 3 | 4 – 5 |

| Ph Değeri | 5 | 6 – 8 |

- Antik Boya: Bu boya sisteminde kullanılan boyar maddeler ekolojik standartlarda olup, yukarıda belirtilen özelliklere sahiptir.

Reaktif Boya: Reaktif boyar maddeler yukarıda görüldüğü gibi yüksek haslıklara sahiptirler. Boyar maddenin kimyasal yapısı istenilen efekte ulaşmamızı engeller.